作者信息 +

Research progress on microwave-assisted pyrolysis of waste plastics

- KOU Zonglan 1 , AN Liu 1, LI Renjie 1, * , ZHAO Zhen 1, 2, *

Author information +

摘要

塑料给人类生活带来便利的同时也造成严重的环境污染,化石能源的枯竭也迫使走上可持续发展之路。废弃塑料的高价值回收是解决目前能源匮乏和环境污染的有效途径。塑料垃圾回收的方法有化学法、能源回收及再生法等。化学回收中微波辅助裂解法利用电场与聚合物分子间的特殊相互作用,在塑料热解应用中具有潜在优势。综述了微波辅助热解(MAP)塑料以获取液态油、气及其它高附加值产物的研究现状。针对不同种类废塑料,分析了微波处理参数、微波吸收剂特性、催化剂作用等,并结合微波裂解塑料制油的工艺方法对裂解产物分布和品质的影响因素展开讨论。

Abstract

Plastics have brought convenience to people’s lives but have also caused serious pollution,and the depletion of fossil energy has forced us to embark on the road of sustainable development.The high-value recycling of waste plastics is an effective way to solve the current energy shortage and environmental pollution.Plastic waste recycling methods include chemical method,energy recovery,recycling method and so on.Microwave-assisted pyrolysis in chemical recovery utilizes special interactions between electric fields and polymer molecules,which has potential advantages in plastic pyrolysis applications.This paper reviews the research status of microwave assisted pyrolysis (MAP) of plastics to obtain liquid oil,gas and other high value-added products.According to different kinds of waste plastics,microwave processing parameters,characteristics of microwave absorbent and the action of catalyst were analyzed,and the influencing factors on the distribution and quality of pyrolysis products were discussed in combination with the process method of microwave pyrolysis plastics to produce oil.

引用本文

导出引用

寇宗岚, 安柳, 李人杰, 赵震. 微波辅助裂解废塑料研究进展. 工业催化. 2024, 32(10): 22-32 https://doi.org/10.3969/j.issn.1008-1143.2024.10.003

KOU Zonglan, AN Liu, LI Renjie, ZHAO Zhen. Research progress on microwave-assisted pyrolysis of waste plastics. Industrial Catalysis. 2024, 32(10): 22-32 https://doi.org/10.3969/j.issn.1008-1143.2024.10.003

自1907年第一种合成聚合物被制备出来后,聚合物的低成本、耐用性、安全性及可加工性使得聚合物的用途不断增加。聚合物通常称为塑料,已成为现代生产生活中必不可少的物品。随着人口的增加以及现代科学技术的发展,塑料产量也在不断增加,2019年全球塑料产量为3.68亿吨,而到2020年塑料产量为4亿吨[1]。我国由于人口众多,已成为最大的塑料消费国和生产国,2020年塑料生产量已经超过7600万吨[2]。塑料在带给人们生活便利的同时也带来了很多环境问题,如“白色污染”。目前我国塑料垃圾主要有农用废弃薄膜、塑料袋、塑料包装袋等。这些塑料垃圾的主要成分有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)和聚对苯二甲酸乙二酯(PET)等,但由于其高分子量及高分子稳定性,石油基塑料在自然界中几乎不会被降解[3]。

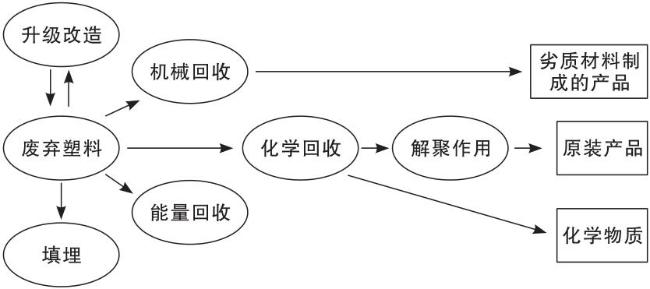

塑料回收的方法有多种,如图1所示主要有填埋、焚烧、再生以及化学回收。焚烧法在塑料焚烧的过程中获取一定热量,但同时会产生温室气体CO2和一些有毒气体;再生法也可以使塑料二次使用,但再生塑料制品品质低且经济效益低[4]。90%以上的塑料会被直接填埋到地下,但会产生双酚A和邻苯二甲酸盐等有害物质,这些物质会导致癌症、心血管疾病。焚烧和填埋都会带来环境问题,而化学回收才是解决环境污染和碳资源利用的最佳途径。化学回收的过程中,废塑料能以液体燃料和气态烃的形式被回收,能够为能源危机提供解决方案[5]。即将塑料通过热化学转化为附加值高的产品,如汽油、柴油和蜡等[6]。

图1 塑料回收方法Figure 1 Plastic recycling method |

1 废塑料的热解方法

化学回收方法有多种,通过借助不同的能量源(热、光、电、微波等)发展了一系列裂解技术。其中,热解和催化热解是两种较为成熟且高效的化学回收方法。热解是将塑料原料直接加入热解反应器,在无氧或缺氧的环境中直接加热。在高温条件下,聚合物中C—C键和C—H键断裂,得到碳链长度不同的碳氢化合物,再经过进一步分馏即可得到不同馏分的油[6],该方法得到的热解油品质不高。催化热解是将塑料和催化剂一起加入热解反应釜中进行热解,催化热解相比于直接热解,具有反应速度快、反应时间短、反应温度低、热解得到的油品质高等优点[7]。

此外还可将热解和催化裂解进行耦合,即热解-催化改质,是指将塑料在热解反应器中经过热解后的热解气通入催化反应管进行催化改质。这种方法可以有效地减少塑料热解过程中产生的重质组分如重油,增加汽油、柴油等轻质组分[8]。进一步组合,催化裂解-催化改质也是裂解塑料制油品的一种方法,该方法是将塑料和催化剂一起加入反应釜中催化裂解,裂解后再将裂解气通入催化改质的反应管中再次裂解,该方法需要大量的催化剂。即便使用催化剂和多种方法耦合,仍属于常规热解手段。常规的热解技术往往需要很高的温度来促使塑料分解,时间较长,意味着要耗费较多能量和催化剂。近年来,微波辅助热解因其加热速度快、热量损失小、加热过程中污染较小、加工技术较为便捷等特点受到越来越多的关注。

2 微波裂解的影响因素

微波通常是指波长范围在1 mm~1 m,频率在300 MHz~300 GHz的高频电磁波,目前我国民用微波频率主要为915 MHz、2 450 MHz[9]。与常规加热相比,微波热解是从内部加热,热量直接作用于物料,反应物温度高、热损失小、能耗低;而常规加热热量由外向内加热,管壁温度最高,管中心温度最低,热损失大、能耗高、工艺复杂,投资成本高是制约常规热解技术发展的主要障碍[10]。

2.1 微波吸收剂的影响

塑料和大多数生物质一样对微波的吸收能力较弱[11],有些塑料甚至不吸收微波,因此它们是微波透明材料。这种材料的热解通常要借助微波吸收材料(以下简称“吸收剂”)吸收微波,吸收剂在吸收微波能后将微波转化为热能向塑料传递热量,形成体积加热,减少热损失。常用的微波吸收剂包括炭基材料、碳化硅、金属和金属氧化物。不同吸收剂吸收微波的程度有所差别。付文明[12]用微波热解塑料,探究了LDPE、HDPE、PET、PS、PP五种塑料在固定床中的加热特性。首先在微波中加热五种塑料,加热时间60 min内几种塑料分别达到314.4 ℃、352.3 ℃、508.4 ℃、297.3 ℃和189.7 ℃,说明不同塑料响应微波加热升温快慢不同。其次探究了SiC、NaCl、WO3三种不同的微波吸收剂与PP颗粒共热解特性以及对裂解产物的影响。结果显示,SiC与PP质量比为2∶1、可在7.5 min达到950 ℃,WO3与PP质量比为1∶2时,6.5 min即可达到950 ℃,而使用NaCl时,由于NaCl的吸波能力较弱,60 min才达到283.5 ℃。以SiC为吸收剂,分别得到26.7%~57.3%的油和42.7%~73.3%的气体。

LAM S S[13]利用颗粒碳、活性炭和中孔硅铝酸盐(MCM-41)三种微波吸收剂热解废弃煎炸油。三种吸收剂中活性炭加热速度较快,可以缩短工艺时间,减少能源使用,且生物油产率73%,组成以C5~C15的轻质烃为主。SURIAPPARAO D V[14]利用不同的吸收剂(石墨、铝、碳化硅、活性炭、木质素和粉煤灰)通过微波热解从合成聚合物中回收资源,探究了在不同微波功率下六种吸收剂对温度分布和加热速率的影响,石墨的加入使得加热速率升高。PP(5 g)∶石墨=1∶100,微波功率450 W时,液体油收率48.16%;当PP加入量为50 g时,油收率高达89%,能量回收率达到83%。同样作为碳吸收剂,若经过改性,吸收剂也会展现不同效果。REX P[15]在马弗炉中500 ℃碳化稻壳、玉米壳和椰子皮三种生物质,分别获得稻壳炭(RHC)、玉米壳炭(CHC)以及椰子鞘炭(CSC),又将三种生物质在磷酸中浸泡4 h、干燥,马弗炉中400 ℃焙烧获得了合成的稻壳活性炭(RHAC)、玉米壳活性炭(CHAC)和椰子片活性炭(CSAC)。以两种方法获得的炭和活性炭分别作为微波吸收剂在微波设备中热解废聚苯乙烯(PSW)和废聚丙烯(PPW),结果显示,活性炭可以促进油的生成,抑制气体的生成,而碳化得到的炭与之相反,证明用酸浸渍得到的活性炭可以提高废塑料热解油的产率,且相比于商业活性炭产油率59.05%,合成的活性炭获得了84.30%的油。UNDRI A[16]以短切轮胎、碳及铁粉为吸收剂,用微波热解方法回收由纸、聚乙烯(PE)和铝(Al)层制备的多层饮料包装(WMP)。结果表明,铁粉促进了裂解,避免从PE层形成大量环状和芳香族化合物。而使用碳为吸收剂时,热解时间延长,并且促进了芳香烃的形成,原因是碳可以和PE之间进行交叉反应。KHAGHANIKAVKANI E[17]以碳和碳化硅作为微波吸收剂,热解油/蜡产品的总收率分别为40%和60%。

对废塑料微波热解得到的碳氢化合物非常广泛,最高可达C60,大部分产物在C8~C35的范围内,相比于塑料的常规热解,微波可以更加快速的实现塑料热解,而由于SiC更高的损耗因子、更大的密度和更高的热传导率被公认为最优选微波吸收剂。综上结果表明,不同的物质作为微波吸收剂会产生不同的效果,热解产物可以通过选择微波吸收剂来调节。

2.2 微波功率的影响

微波功率是热解过程中的关键参数,样品的加热速率由微波功率决定。微波功率越大,加热速率越大,这主要归因于能量密度的增加。功率的变化还可影响产物分布。BING W[18]用微波热解废弃轮胎,发现可以通过改变微波功率来获得目标产物,如果想获得轻质油可以适当增加微波功率,降低微波功率则可以获得大分子油。微波功率增加也会导致冷凝产物和挥发性产物发生二次反应,挥发性产物会进一步发生如裂化、芳构化和重组反应。SAIFUDDIN N[19]用微波共热解自然干竹签和HDPE,发现高微波功率和高活性炭负载量的结合显著提高了气体产率。SURIAPPARAO D V[20]在不同微波功率(300 W、450 W、600 W)和石墨吸收剂用量(50 g、200 g、350 g)中找到热解废聚丙烯的最佳功率和吸收剂用量。较高的微波功率和较低的吸收剂用量产生较高的加热速率,反之对于较低的微波功率、较高的吸收剂用量则获得较低的加热速率。在同一微波功率下,低吸收剂用量可以更快达到热解床所需要的温度;而在吸收剂相同的条件下,加热速率随着微波功率的增加而增加,同时热解时间减少。在裂解PP的过程中,油产率在450 W时较高,气体产率则在300 W时较高。UNDRI A[21]发现微波功率降低可以增加液体产率。但ARSHAD H[22]研究表明微波功率在(2 100~2 500) W的范围内,油产率随着微波功率的增加而增加。

2.3 催化剂的影响

微波裂解塑料过程中,催化剂的加入可以提高热解产物的选择性。常用的催化剂有分子筛催化剂如ZSM-5、HY;也有金属氧化物如MgO、NiO等。在有催化剂的情况下,塑料的裂化主要包括热转化和催化转化。塑料大分子的直接热解通常遵循自由基机制,包括引发、热解传递和自由基偶联[23]。

2.3.1 分子筛催化剂

分子筛是一种固体酸催化剂,其内部孔结构的优势可用于改善反应中的传质过程,提高产物的选择性和催化效率。常用于塑料热解的分子筛有ZSM-5、HY、Hβ、MCM-41等。

DING K[24]分别用NiO和HY作为原位和非原位催化剂热解LDPE,结果表明两种催化剂都能提高油品的辛烷值,NiO促进长链烃分子的断裂和脱氢,减少焦炭沉积,HY对NiO催化裂解的热解气进行进一步催化改质,得到的油辛烷值高,并且油产率也有所增加。曾媛[25]用不同孔结构的HZSM-5、Hβ、HY、SAPO-34分子筛为催化剂,在微波中原位催化共热解HDPE和废弃食用油,发现孔径是影响产物分布的关键因素。SAPO-34具有较小的孔径,且孔分布比较均匀,在催化过程中大分子无法进入孔道内部与酸性位点反应,所以SAPO-34具有较高的液体油产率;而HZSM-5、Hβ、HY由于具有较大的孔径,裂解得到的长链分子可以进入孔道内与酸性位点接触导致二次裂解的发生;HY由于本身具有三维孔隙的超笼结构,在热解气发生二次裂解时焦炭容易沉积在内部,导致催化剂活性中心失活,具有较高的油产率。ZHANG B等[26]研究了以MCM-41结构为外壳,ZSM-5结构为内核的微介孔ZSM-5/MCM-41催化剂,微波共热解玉米酒糟(DDGS)和废弃农业塑料地膜(WAPMFs)制备生物燃料。微波吸收剂床作为第一个固定床共热解DDGS和WAPMFs,将热解产物再通过第二个固定床(有1.0 g分级ZSM-5/MCM-41和一些微波吸收剂经过物理混合形成)进行热解产物的升级。结果发现催化剂的加入使得液体油产率下降,水和气体产率增加,而分级ZSM-5/MCM-41得到的生物油中碳氢化合物的含量大于ZSM-5。原因是由于焦炭堵塞孔隙会引起ZSM-5催化剂的失活和老化,阻碍后续催化反应发生。与ZSM-5相比,ZSM-5/MCM-41核壳结构催化剂的外壳层中的MCM-41介孔结构可以将大分子焦炭前体裂解成为小分子物质,缓解焦炭的形成,降低焦炭产率。在微波辅助催化裂解过程中,不同分子筛催化剂因其特殊孔结构和不同的抗积碳能力,也可影响最终的油、气产率。

2.3.2 金属基催化剂

氧化物催化剂的选择对微波辅助塑料裂解产物也有很大影响。目前,用于微波裂解的金属基催化剂有Ni、Fe、Co、Cu、Mg基金属化合物。

不同的金属氧化物用于微波裂解催化剂可以得到不同组成和产率的油品。LUO J[27]制备了一系列具备催化和吸收剂性能的双功能催化剂Ni-Fe/SiC,在微波中裂解LDPE,实现微波催化裂解塑料产生高价值产品,通过对热解油的组分分析发现,相比于非催化热解得到的液体主要是石蜡,使用Ni-Fe/SiC得到的热解油中石蜡含量下降,汽油和柴油含量增加。SINGH M V[28]以CuCO3为催化剂催化热解废弃HDPE,结果显示,CuCO3在热解过程中降低了热解温度,通过对液体油的组成进行分析发现,液体油中主要是C9~C25的饱和烃、环/支链烃及芳烃等碳氢化合物。刘楠[29]用颗粒活性炭作为微波吸收剂,在微波裂解系统中使用CaO、TiO2、Fe2O3、Al2O3、MgO、ZnO、MoO3等金属氧化物催化裂解废塑料PP。结果表明,在不添加催化剂的情况下,PP裂解得到的H2和CH4随着活性炭用量的增加而增加;在添加催化剂时发现除CaO、TiO2对H2和CH4的生成影响不大外,其它金属氧化物对H2和CH4的产生有明显的促进作用。这说明不同的金属氧化物对裂解产物不尽相同。作者通过对气、油、残炭、及气体中H2和CH4含量的对比,发现MgO和ZnO两种金属氧化物的裂解效果最好,MoO3、Al2O3、Fe2O3的裂解效果次之,CaO、TiO2裂解效果最差。其中ZnO和MgO对单环芳烃和短链有机物的产生也有促进作用,所得裂解油中二者对碳链长度小于11的碳氢化合物的选择性高达80%以上。随后作者又对比了不同形貌的ZnO效果,发现颗粒状的ZnO催化性能比片状好。在微波裂解塑料过程中,添加不同金属基化合物对塑料的催化裂解的能力不同,可以筛选出最优催化剂最终满足想要的油、气、组成和产率。

2.4 温度的影响

温度对热解产物影响较大,在较低的热解温度下,塑料的热解不完全,很可能产生蜡;而温度升高,碳数较大的碳链会发生二次甚至三次反应,产生更多的不易冷凝性气体,从而使液体油产率会有所降低。LUDLOW-PALAFOX C[30]研究发现,与500 ℃相比,600 ℃产生的油、蜡的平均分子量更低。FAN L L[31]在(350~550) ℃之间裂解LDPE,发现温度升高,引起了更高的裂解反应,更多的液体转化为气体化合物,导致液体产率下降。在低温350 ℃下液体产率高,是由于热解温度低,提供LDPE热解的能量低,此温度下产生的是沸点高且不易挥发的蜡,最终得到LDPE裂解的最佳温度为500 ℃。同样,对热解气的催化改制段,催化剂温度在(350~550) ℃之间温度升高,液体产率下降,气体与之相反。ZHANG X S[32]发现催化裂解温度由249 ℃升高至460 ℃时,热解油中的单环芳烃产率明显增加,并且热解气中乙烯和乙烷的产率也明显增加。CUI Y L[33]分析了热解温度对油品的影响,结果表明热解温度从350 ℃升至550 ℃时,液体油的产率从2.7%增加到79.3%(450 ℃)后又降至65.7%,液体油主要以C7~C15为主,在高温下液体油中碳数小于13的碳氢化合物含量增加,其中以C9含量增加最为明显,表明挥发组分在高温下发生二次裂解。温度可以影响裂解产物的油、汽产率和产物分布,因此可以根据实际情况,将微波裂解控制在合理的温度区间范围内。

3 微波裂解塑料制油工艺流程

除吸收剂、催化剂、微波功率和温度等影响塑料裂解产率和质量因素外,优化裂解塑料制油的工艺方法也同样重要。与前述塑料热解方法中热解和催化热解可以进行组合类似,当体系引入微波源后,组合模式依然成立。因此,微波裂解塑料工艺方法可分为“一段法”和“两段法”。一段法即微波裂解和微波催化裂解,微波裂解是将塑料与吸收剂混合后对塑料进行裂解,而微波催化裂解则是将塑料、吸收剂、催化剂三者混合裂解塑料[13]。两段法是指对塑料微波裂解或微波催化裂解之后的热解气进行异位催化改质,即微波裂解-催化改质和微波催化裂解-催化改质。与常规热裂解类似,微波裂解的两段法仍然可以定向的得到所需要的轻组分如汽油、柴油,并减少重油组分[34]。

3.1 “一段法”微波裂解塑料制油

微波裂解是将塑料直接与吸收剂混合(无催化剂),吸收剂在微波场下温度升高后将热量传导给塑料进行裂解。UNDRI A[35]用不同的吸收剂(轮胎和微波热解轮胎获得的碳粉[21])在微波中处理废聚烯烃发现,聚烯烃可以在低微波功率下转化,其中HDPE热解不完全,生成低粘度馏分,液体产物含有直链烷烃、相应的α-烯烃以及非常少量的芳烃;而聚丙烯则可以完全转化,并且得到低粘度液体,液体中含有甲基支链烷烃和烯烃,以及一些芳烃和二烯。该法证明废聚烯烃可以不经过任何初步处理就能通过微波热解获得高价值化学品或燃料。随后UNDRI A[36]又利用聚苯乙烯通过微波辅助热解和反向聚合生产苯乙烯和其他芳烃。以废轮胎经过微波热解得到碳粉作为微波吸收剂,通过改变微波功率和微波吸收剂对PS进行微波热解。结果显示,使用该方法可以将废PS逆向聚合转化为苯乙烯,且苯乙烯的产率高;并且该方法获得的液体颜色透明且粘度低;通过对液体组成分析发现液体中高分子量的化合物含量低,单环芳香族化合物含量高达92.7%,以苯乙烯、甲苯、乙苯和α-甲基苯乙烯为主。废塑料的单独热解,两两混合或几种混合后共热解最终得到的裂解油组分千差万别。ARSHAD H[22]将PS、PP、LDPE三种塑料按照1∶1和1∶1∶1混合,在微波中热解该塑料混合物,结果发现LDPE的加入会导致油产率降低,不同塑料混合物的液体油产率PS-PP>PS-PP-LDPE>PS-LDPE>PP-LDPE。作者对热解油成分也进行了分析,结果显示PS的加入促进苯乙烯、苯及脂肪族化合物的产生,而不含PS的混合物生成的热解油主要由环烷烃和烯烃组成。MIANDAD R[37]用小型中试设备热解了不同类型的废塑料,废塑料主要有一次性餐盒、食品袋、饮料杯等,这些废塑料主要由聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚对苯二甲酸乙二醇酯(PET)等组成。结果发现,由于PE是长的碳链结构,将其单独热解会转化为蜡。GC-MS结果显示,不同类型塑料产生的液体油成分主要由芳香族化合物组成,还有少量的烷烃和烯烃;PS的热解产物液体油主要有苯乙烯(48.3%)、甲苯(25.6%)和乙苯(21.2%);PP的热解产物主要由苯、乙苯、丙基苯、二甲苯、α-甲基苯乙烯、甲基萘等化合物组成;PS与PP为1∶1时,热解产生的液体油的主要成分有甲基苯乙烯(52.0%)、苯乙烯(24.5%)以及少量乙苯、丙苯和苯等芳香族化合物。

微波裂解器中引入催化剂,并与塑料和吸收剂充分混合即为微波催化裂解塑料制燃料。JING X D[38]研究了聚丙烯(PP)和商业球形活性炭(SAC)体系在微波裂解过程中获得增值产品的加热策略。SAC含有一些对PP裂解起催化作用的物质:硅藻土泥、凹凸棒石、海泡石。将吸收剂与催化剂混合制成球形对废塑料进行微波催化裂化是可行的,在该研究中由于SAC表面主要是孔径较小的AC,内部主要是矿物质和催化剂,这些因素对催化剂的催化作用产生阻碍,但SAC可以重复使用。隋倩倩[39]用碳化硅颗粒作为微波吸收剂,在微波中使用Al2O3、海泡石、Fe2(SO4)3催化松木和LDPE热解制生物油。Al2O3对气液的产率影响不大,而对固体的生成有明显的促进作用,对加入Al2O3所得的生物油分析发现,Al2O3促进酚类和酮类的生成;海泡石在微波功率800 W、松木与LDPE质量比为10∶2时,气体产率达到最大,此时液体产率也最高,固体产率最小,加入海泡石对酚类的生成比Al2O3有更明显的促进作用;Fe2(SO4)3在松木与LDPE质量比为10∶1、微波功率800 W时液体产率最高,为38%,所得生物油中糠醛含量达到22.19%。

一段法微波裂解和微波催化裂解得到的产物可能还不够精炼,例如得到的裂解油品质不高、粘度大;催化剂与塑料直接接触,塑料裂解过程中产生的重油和馏分较高的物质容易覆盖在催化剂表面,导致催化剂失活;塑料在制造过程中的一些添加剂也可能造成催化剂中毒。

3.2 “两段法”微波裂解塑料制油

对废塑料进行微波催化裂化过程中,裂解产生的大分子物质往往具有很大的粘度,导致热解油质量下降,而塑料在制造过程中的添加剂可能也会对催化剂失活造成潜在威胁[40]。因此,单纯利用一段法得到的油品质量可能达不到预期效果,但可以通过热解-催化升级(改质)[41]来解决,并且该方法使用一些分子筛如ZSM-5对热解气进行催化改质可以有效提高汽油范围等轻质烃类产率[34]。MUHAMMAD C[42]在两级催化热解固定床反应器中热解了真实混合塑料、模拟混合塑料和四种原始塑料,第一段非催化得到了81%~97%的高油/蜡产率,而在第二段固定床中使用HZSM-5催化剂对第一段热解气进行催化升级,发现油/蜡产率下降,热解油中芳烃含量显著增加。非催化热解油品由碳数大于16的碳氢化合物组成,这意味着油品品质不高,而经过第二段催化升级后,油品转化为燃料范围化合物(C5~C15),表明经过催化升级后油品更加轻质。袁兴中[43]用“两段法”研究了稀土、Y型分子筛、PPA分子筛几种催化剂对聚乙烯及其废料的热解产物的催化改质作用。结果显示,热解产物经过催化改质后,汽油辛烷值由热解的58.3上升到改质后的88.1,汽油品质大幅度提升。

同样,微波引入两段法即用微波热解-催化改质方法来热解塑料,以得到高质量汽油、柴油等油品。ZHANG X S[32]首先用微波辅助热解LDPE,随后用ZSM-5催化剂对热解气进行催化升级制备汽油,发现经过催化升级后热解油中汽油范围内的碳氢化合物含量增加,而热解气中轻质烯烃、链烷烃和氢气含量同样有所增加。ZHOU N[44]用一种新型的、连续的微波热解炉热解HDPE和PP,考察了温度、塑料组成和催化剂作用。HDPE在560 ℃下获得的液体产物产率最高,为47.4%,以及24.5%的蜡,并产生了C1~C4的气体产物和芳烃;而温度升高到620 ℃、在二级催化剂床中加入ZSM-5催化剂时,蜡产物减少,液体产率提高到48.9%,并且得到的液体油中汽油范围内的芳香族化合物和异构化脂肪族化合物含量分别高达45.0%和24.6%。FAN L L[31]用MgO对LDPE微波热解的蒸汽进行异位催化改质,并且考察催化剂与LDPE的比例、热解温度和催化改质温度对产物产率和化学组成的影响。结果显示,MgO的加入促进了烯烃加氢转化为烷烃以及柴油(C12+)馏分转化为汽油馏分,通过改变催化改质条件,发现所得的热解油中汽油馏分达到79.5%~96%,而热解气中的主要成分为C1~C3的烯烃、H2和烷烃。作者进一步[45]开发了一种与非原位催化剂床相耦合的连续搅拌微波热解反应器(CSMP),将线性低密度聚乙烯(LLDPE)转化为燃料,研究了催化剂与LLDPE的比例、进料速率对选择性的影响。单独用该CSMP裂解LLDPE的液体产率为84.1%,其中汽油组分的烃含量为20.7%,气体产物中乙烯为主要气体;而催化剂HZSM-5的加入促进了裂化和芳构化以及汽油范围的碳氢化合物(C5~C12)和丙烯、丙烷的生成,HZSM-5对汽油范围的烃类化合物显示高选择性(98.0%)。微波催化热解-催化改质对提高塑料裂解油的辛烷值也有更好的促进作用。DING K[24]在微波中分别用NiO和HY作为原位和非原位催化剂共同催化热解LDPE生产汽油。结果显示,两段催化塑料裂解对高辛烷值化合物的生成有促进作用,并且热解气中H2和CH4的含量也很高,这归因于NiO催化塑料裂解产生了大量的烯烃,这些烯烃经过HY催化升级转化为芳烃和环烯烃。此外,作者也研究了原位热解温度、异位催化改质温度和HY与LDPE的最佳比例对油产率的影响,得到热解温度500 ℃、催化改质温度450 ℃、HY∶LDPE=1∶10时油产率最大为56.54%。RATNASARI D K[34]在第一阶段热解高密度聚乙烯,再由第二阶段将固体酸催化剂介孔MCM-41分层在ZSM-5上对热解油进行催化升级,探究介孔MCM-41和微孔ZSM-5的比例及单独使用两种催化剂对油产率及汽油范围的烃类化合物的影响。结果表明,MCM-41∶ZSM-5为1∶1时,油产率83.1%,气体产物主要有乙烯、丙烯以及丁烯和丁二烯等,废塑料热解得到的油中汽油烃(C8~C12)含量高达97.7%。两段法微波裂解塑料是对一段法的升级改制,可以得到更窄的产物分布和更加轻质的燃料油,也改善了油品品质如黏度、辛烷值等。

3.3 废塑料与生物质共热解制生物油

生物质作为一种可再生资源,是可再生碳的唯一来源[46]。生物质主要有纤维素、半纤维素和木质素。废弃塑料与生物质共热解有明显的协同作用,热解产物产率提高的同时油品质量也有所提高[47-48]。

SURIAPPARAO D V[49]在微波功率600 W、热解温度450 ℃下共热解麦草(WS)、稻壳(RH)等农业残留物和废塑料WPP、EPS。使用的催化剂为石墨,从稻壳中获取的生物油中脂肪族烃含量54.9%、芳烃37.8%;微波热解麦草产物中芳烃和芳香族含氧化合物含量较高,分别为85.1%和8.5%。值得一提的是,体系中的PS有利于环状脂肪族和芳香族烃的形成。共热解WS和WPP转化率最高,其顺序为WS:WPP(92.2%)>WS:EPS(91.6%)>RH:WPP(89.9%)>RH:EPS(89.1%)。EPS的加入提高了油产率,油产率顺序如下WS:EPS(64.9%)>RH:EPS(61.7%)>WS:WPP(55.6%)>RH:WPP(51.5%)。随后研究者[50]又用石墨作为微波吸收剂在微波功率450 W下对花生壳(G)、甘蔗渣(B)、稻壳(RH)、丝竹(PJF)、混合木屑(MWSD)五种生物质和PP、PS两种塑料进行微波辅助热解,并且测定生物油、焦炭和气体的产率。结果显示,PS-生物质共热解产生的生物油产率为51%~60%,PS-MWSD混和共热解的生物油产率最高;而PP-生物质共热解得到的生物油产率在25%~41%,PP-RH产率最大且对生物油中烷烃有高选择性。生物质单独热解的生物油热值低于共热解,PS混合物的共热解生物油热值高于PP混合共热解。PS的加入促进了共热解产物中芳烃的生成,而PP则促进脂肪烃的生成。最后证明了使用微波辅助生物质与塑料混合共热解得到的生物油中水分含量和TAN含量均低于生物质单独热解,且微波共热解的能量效率优于生物质单独热解。SAIFUDDIN N[19]采用Ni/Al2O3对天然干竹签和HDPE塑料进行微波催化共热解,竹子的主要成分是纤维素、半纤维素和木质素,占竹签总质量的90%以上。结果表明,共热解提高了热解油和热解气的质量,塑料的加入增加了液体生物油的产率,最大达到53.5%,高于竹生物质的单独热解。而在催化共热解中,Ni/Al2O3由于对C—C键断裂的高活性和低碳沉积,大大提高了热解气的质量,并且促进了H2的产生。ZHANG B[26]使用SiC作为微波吸收剂床,用分级ZSM-5/MCM-41为催化剂,微波共热解玉米酒糟(DDGS)和废弃农业塑料地膜(WAPMFs)制备生物燃料。结果表明,较高的WAPMFs/DDGS可以增加生物油产率和延缓焦炭的形成,并且在共热解时观察到生物质和塑料有明显的协同作用。WAN Mahari W A[51]对医院塑料垃圾(HPW)、木质纤维素(棕榈仁壳,PKS)和甘油三酯(废植物油,WVO)生物垃圾进行微波共热解处理。结果显示,HPW的加入提高了加热速率,HPW/PKS为1∶1时,液体产率最高达到80.5%,高于每种原料单独热解的油产率(52%~79%);而且获得的液体油由酚类组成,不含硫;HPW/WVO得到的液体油含氧化合物含量<16%,而且得到的液体油的馏分与柴油(C11~C18)和汽油馏分(C4~C12)相当。

表1列举了微波裂解塑料中的塑料类型、工艺流程、催化剂、微波吸收剂、微波参数条件等对油产率、油品组成的影响。

表1 微波裂解塑料影响因素Table 1 Influencing factors of microwave cracking plastics |

| 原料 | 工艺流程 | 催化剂 | 吸收剂 | 条件参数 | 油产率/% | 油组成 | 参考文献 |

|---|---|---|---|---|---|---|---|

| LDPE | 两段法 | NiO原位 HY异位 |

SiC | 原位500 ℃ 异位450 ℃ |

56.5 | C6~C12 | [24] |

| LDPE | 一段法 | Ni-Fe | SiC | 800 ℃ | 25.5 | C5~C20 | [27] |

| 重油LDPE | 一段法 | SiCfoam@HZSM-5 | SiC | (500~900) W | 43 | 芳香族化合物 含量90% |

[52] |

| PP HDPE |

两段法 | ZSM-5 | SiC | 620℃ | 48.9 | 芳香族化合物 | [31] |

| PP | 一段法 | — | SiC | 500 W、450 ℃ | 79.3 | C8~C15 | [33] |

| PP | 一段法 | CaO | 活性炭 | 700 W | 46.1 | C7~C20 | [29] |

| PS | 两段法 | HZSM-5 | 生物炭 | 500 ℃ | 92.3 | 芳香族化合物 | [50] |

| PS | 一段法 | Fe | FeS2、Fe3O4 | 460 ℃、650 W | 97.6 | C8~C16的芳烃 和烯烃 |

[53] |

| PS PP |

一段法 | — | 生物质活性炭 | 900 W | 84.3 | C8~C20 | [15] |

| 玉米糟废塑料 | 两段法 | ZSM-5/MCM-41 | SiC | 650 ℃ | 24 | 烷烃、烯烃 | [26] |

| 麦草 稻壳 PP PS |

一段法 | — | 石墨 | 600 W | 93.6 | C6~C24 | [50] |

4 微波裂解塑料制其它高附加值产物

除液体燃料,微波裂解塑料还可生产其它高价值产品如氢气和碳纳米管材料。YAO D D等[54]采用两段固定床反应体系,上段热解,下端对热解气进行催化改质。采用浸渍法制备了不同物质的量比的Ni-Fe双金属催化剂。当Ni∶Fe比例为1∶3时,H2浓度和产率达到73.93%和84.72 mg·g-1。TGA、TEM和Raman分析结果显示,在所有Ni-Fe催化剂上都获得了高度石墨化的碳纳米管。较高的Fe负载量促进碳的生成,而Ni负载量高的催化剂生成的碳纳米管直径较窄且分布均匀。同时Ni也增强了碳产物的稳定性,使得碳产物缺陷较少并且石墨化程度较高。LOPEZ G[55]介绍了一种使用FeAlOx催化剂和微波辅助在一步工艺中选择性制备富氢气和多孔碳纳米管的策略。该工艺的关键是原位利用通过柠檬酸燃烧法制备的廉价铁和氧化铝(FeAlOx),这种氧化物显示出比其他贵金属和有毒金属催化剂更好的性能,而且这种催化剂不仅可以将聚合物转化为有价值的产品,还能起到微波吸收剂的作用。相比于不加催化剂,该催化剂裂解HDPE时,H2回收率为97%,即H2产量为11 gH2·(100 g塑料)-1,而多孔碳纳米管(MWCNTs)产率也高于30%。使用该催化剂对PP和PS也进行了评价,分别得到10 g H2·(100 g PP)-1和6 g H2·(100 g PS)-1。微波裂解塑料制碳纳米管和富氢气体是行之有效的,热解方法中原位和非原位热解都可以获得高价值碳纳米管和H2,并且塑料转化率高。

5 结语与展望

废弃塑料由于难降解已经对生态环境造成了沉重负担。通过论述微波辅助裂解废塑料制汽油、柴油、H2、碳纳米管及高价值化工原料,表明将微波引入热裂解是对废塑料降解一种快速、有效的方法。针对不同聚烯烃,其裂解反应条件和产物存在差异。根据裂解后油品产率和质量,对于微波催化裂解反应得到如下结论:首先,SiC是公认的最优微波吸收剂;其次,微波功率影响反应速率从而决定着产物分布,同时反应温度也需要控制在合理区间内;最后,催化剂的加入可以提高热解产物的选择性。除影响微波裂解因素外,还可对塑料制油工艺进行优化,通过“两段法”微波裂解塑料来精炼第一段裂解气,进一步得到想要的高附加值产品;也可将生物质和废弃塑料共热解,利用二者协同作用制油实现塑料和生物质的资源化利用。

目前,微波裂解塑料所用到的原料都是PE、PP、PS等通用塑料,而对于其它如工程塑料聚酰胺以及特种塑料的降解研究较少,它们同样会对环境带来损害。尽管微波具有加热速率快、受热均匀、选择性强等优点,但对于塑料降解也存在一定的局限性,大多数研究还处于实验室阶段,微波裂解塑料技术还需要研究者继续深入研究,才能将这种塑料裂解的方法从实验室小试拓展到工业化生产。针对上述问题及发展趋势,提出以下展望:(1)目前微波裂解废弃塑料还处于实验室阶段,小试和中试阶段较少,利用微波加热特点及优势,建立大规模微波裂解反应器,将废弃塑料大规模的转化为高价值产品;(2)开发高效、不易失活的催化剂,且催化剂需要再次回收利用;(3)可以进一步优化微波裂解制油工艺来配合微波裂解技术,从而实现废塑料转化为轻质油品和高附加值产品的资源可持续利用。

参考文献

| [1] |

SONI V K, SINGH G, VIJAYAN B K, et al. Thermochemical Recycling of Waste Plastics by Pyrolysis:A Review[J]. Energy & Fuels,&nb |